Wat is poedercoating?

Dit is poedercoaten: de verlenging én versterking levensduur van objecten

Tja, wat is poedercoaten eigenlijk? Kort gezegd: Poedercoating is een elektrostatisch proces waarbij met een spuitpistool poeder wordt aangebracht op metaal. Tijdens het uitharden in de oven worden de poederdeeltjes door de warmte eerst vloeibaar. Daarna stroperig en tenslotte uitgehard tot een mooie, duurzame coating!

Bekijk hier mogelijke alternatieven voor poedercoaten.

Er komt echter veel meer bij kijken dan dat! In dit artikel leggen we u alles uit waar het voor gebruikt wordt, de verschillende types poedercoating én laten we zien hoe de aanbreng in zijn werk gaat.

Een poedercoat bestaat uit de volgende ingrediënten:

- bindmiddel

- pigment

- vulstof

- verharder

- additieven

Een belangrijk doel van poedercoating is het beschermen van producten tegen invloeden van buitenaf. Met name om corrosie (roestvorming) of krassen te voorkomen. Een goede poedercoating zorgt voor een barrière tussen het product en water, zuurstof en weersinvloeden. Hiermee verlengt het de levensduur van een object aanzienlijk!

Van staalconstructies tot kantoormeubilair: hier wordt poedercoaten voor ingezet

Poedercoating is eigenlijk niet meer weg te denken uit ons dagelijks leven. Heel veel objecten hebben tegenwoordig een laagje poeder! Denk eens aan kantoormeubilair, aluminium kozijnen, radiatoren en verlichtingsarmaturen. Maar ook auto-onderdelen zijn voorzien van een laag poedercoating.

De mogelijkheden zijn eindeloos. Bent u bijvoorbeeld op zoek naar bedrijven bij u in de buurt? In ons algemene artikel over poedercoating hebben we alles omtrent dit fenomeen voor u op een rij gezet. Hier zet men poedercoating voor in:

Poedercoaten is een populaire afwerking voor velgen

- staalconstructies

- aluminium kozijnen, ramen en deuren

- hout & MDF

- kantoormeubilair

- stalen hekwerk(en)

- verlichtingsarmaturen

- auto-onderdelen, zoals velgen

- brommer frame

- landbouwmachines

- radiatoren

- fietsen

Wat is poedercoating: zo brengen specialisten het aan

Poedercoating wordt vaak op de volgende manier aangebracht:

- Ophangen van het product met ophanggereedschap aan een transportbaan.

- Voorbehandelen van het product door deze vetvrij en vuilvrij te maken. Soms is een chemische voorbehandeling nodig.

- Drogen van de producten in de oven

- Poedercoaten in de poedercabine

- Moffelen oftewel het verwarmen in de oven.

- Kwaliteitscontrole op vervuiling en vlekken. Vaak is de oorzaak hiervan omgevingsvervuiling, een vuile ondergrond, slechte kwaliteit van de poeder of vervuiling uit de oven.

- Verpakken van het product. Dit zorgt voor bescherming van de coating, beschadigingen en waarborgt de kwaliteit.

Nadelen van poedercoating

Hoe mooi de methhode ook is: poedercoaten kan niet overal voor worden ingezet. Het te lakken object moet bijvoorbeeld hittebestendig zijn. Dit vanwege de hoge temperaturen die nodig zijn om het poeder te smelten.

Het oppervlak moet ook helemaal schoon zijn. Wanneer het te behandelen oppervlak niet schoon is ontstaan er later problemen met de hechting. Daarom worden er verschillende schoonmaaktechnieken toegepast.

Daarnaast kan het soms beter te zijn om toch voor een natlak te kiezen, want:

- een mechanische poederspuitinstallatie is een flinke investering;

- als er geen snelwisselcabine is duurt het lang om van kleur te wisselen;

- natlak geeft een strakkere afwerking.

Wat is poedercoaten: Thermoplasten en thermoharders

Er zijn twee hoofdcategorieën poedercoatings: thermoplasten en thermoharders

- Thermoharders bevatten een vernettingsmiddel, of cross-linker. Wanneer het poedermengsel wordt gebakken, dan reageren de verschillende poedercomponenten met elkaar tot een polymeer.

- Thermoplasten ondergaan geen extra reacties tijdens het bakproces. Ze smelten en vloeien uit en vormen zo de uiteindelijke coating.

Poedercoatings worden meestal ingedeeld op basis van het bindmiddel waaruit het is opgebouwd. We onderscheiden de volgende meest gebruikte ‘families’:

- polyester

- polyurethaan

- polyester-epoxy (bekend als hybride)

- direct epoxy (fusion bonded epoxy)

- acrylaten

Bekijk hier mogelijke alternatieven voor poedercoaten.

Polyester poedercoating

Polyesterpoedercoating wordt in het algemeen als eenlaag of als deklaag in een tweelaag systeem toegepast. Dit poeder geeft kleur en bescherming aan de producten waarop het wordt aangebracht. Polyesterpoeder wordt specifiek voor buitentoepassing ingezet maar is ook zeer geschikt voor binnentoepassing.

Polyurethaan poedercoating

Polyurethaan wordt in de praktijk voornamelijk toegepast als Anti Graffiti. Dit geeft het voordeel dat het zich makkelijk laat reinigen. De toepassing vindt plaats op die objecten die blootgesteld kunnen zijn aan vandalisme.

Polyester epoxy poedercoating | Hybride poedercoating

Epoxy-polyester poedercoatings zijn, tot slot, alleen geschikt voor binnentoepassing. Huishoudelijke apparatuur en CV-radiatoren zijn hier voorbeelden van. Er is een enorme variatie van dit poeder op de markt verkrijgbaar.

Poedercoating in drie stappen: stralen, scooperen en chemisch

Hoe bereid je een product voor op een laag poedercoating? Doorgaans gebeurt dit aan de hand van drie stappen.

Stap 1: Stralen

Voor alle metalen die van een goed conserveringssysteem worden voorzien begint de start met een juiste voorbehandelingkeuze. Alleen zo is een langdurige bescherming gegarandeerd. Ook voor hard hout stralen kunt u bij veel bedrijven terecht.

Afhankelijk van het substraat en de afmetingen van de objecten wordt machinaal- of met de hand gestraald. Er zijn dus twee manieren beschikbaar, dit biedt vaak de technische mogelijkheid om elk gewenst voorwerp te kunnen behandelen.

Stap 2: Scooperen

Scooperen is het thermisch aanbrengen (spuiten) van een vloeibaar zink/aluminium legering, op een vooraf blank gestraald metaaloppervlakte. Hierbij wordt een zinkdraad door een spuitpistool getransporteerd en met een vlam verhit.

Met behulp van perslucht wordt de vloeibare zink op het voorwerp gespoten. Dit vormt een bijzonder effectieve barrière tegen het roesten. Door het enigszins ruwe oppervlak hecht een aan te brengen coating zeer goed.

Stap 3: Chemisch voorbehandelen:

Tot slot: voor optimale hechting met de ondergrond, kun je het object chemisch laten voorbehandelen.

Afhankelijk van de metaalsoort en de mate van aanwezige vervuiling daarop kunnen wij in onze multifunctionele voorbehandelingsstraat de juiste keuzes programmeren om een optimale conserveringslaag te laten vormen. De chemische voorbehandeling is een traject van drie stappen:

- Ontvetten/ijzerfosfateren

Hierbij worden de producten ontvet en vervolgens voorzien van een corrosiebestendige laag (ijzerfosfateren). - Beitsen

Nadat de producten eerst zijn ontvet worden oxide lagen van aluminium en verzinkt werk verwijderd. Dit gebeurd om een betere hechting van de coatingslaag te realiseren. - Chromateren

Chromateren wordt toegepast bij aluminium en zinkproducten. Er wordt een extra beschermingslaag gerealiseerd tegen corrosie, die tevens zorgt voor een betere hechting.

Wat is poedercoaten: zo gaat het technisch in zijn werk

Poedercoaten is een specialistisch proces, waar een hoop techniek achter verborgen zit. Zo wordt de feitelijke coating doorgaans aangebracht met een speciaal spuitpistool. We geven je de technische details over de werking hiervan.

Magnetisch veld

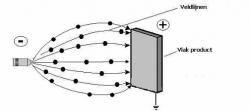

Door met een elektrode de poederdeeltjes een negatieve lading te geven ontstaat tussen het pistool en het product een zogenaamd magnetisch veld. Zodra de poederdeeltjes het pistool verlaten hebben, beginnen ze richting het geaarde product te bewegen.

Ze volgen hierbij vaste lijnen, veldlijnen genaamd. Na het doorlopen van het magnetisch veld komen de poederdeeltjes op het product terecht en hechten zich op de plaats waar de veldlijn eindigt. Magnetisch veld tussen het pistool en een vlakke plaat:

Het Faraday-effect

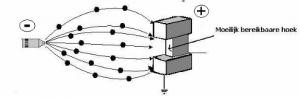

Op het geaarde product bevinden zich niet overal evenveel veldlijnen. De meeste bevinden zich op de buitenste hoeken van het product. Op de vlakke stukken bevinden zich minder veldlijnen en in de binnenste hoeken het minst.

Daardoor komt er op de buitenste hoeken het meeste poeder terecht, en is het vaak moeilijk om in holle ruimtes en hoeken te spuiten. Dit noemen we het Faraday-effect:

In de buurt van hoeken en holle ruimtes zet poeder zich af. Dit noemt men lakafzetting. Door middel van de juiste instellingen van apparatuur kan het Faraday-effect worden verminderd, maar helemaal voorkomen is onmogelijk. Vandaar dat er vaak handmatig bijgespoten moet worden om deze plaatsen toch goed te bedekken.

Daarom is het van belang om bij de constructie van producten die gepoedercoat moeten worden altijd goed rekening te houden met bereikbaarheid van deze plaatsen. De kunst van het poedercoaten is uiteraard om de moeilijke hoeken dekkend te krijgen en toch zo min mogelijk laagdikte op de rest van het product te krijgen. Dit resulteert in een zo laag mogelijk poederverbruik.

Bekijk hier mogelijke alternatieven voor poedercoaten.

Een ietwat grovere fout in uw beschrijving is dat u over een magnetisch veld spreekt waar het een elektrostatisch veld moet zijn.

Ik heb een vraag. Ik heb een metalen tuintafel waarvan het onderstel is gepoedercoat. Nu laat een deel van de poeder coating los en komt het metaal te voorschijn. De tafel is 3,5 jaar oud en staat altijd buiten. Is het normaal dat dit gebeurt?